Du grain à moudre J’ai reçu un coup de fil au FabLab d’une personne me demandant, s’il était possible de reproduire une pièce en […]

Lire la suiteCatégorie : Projet

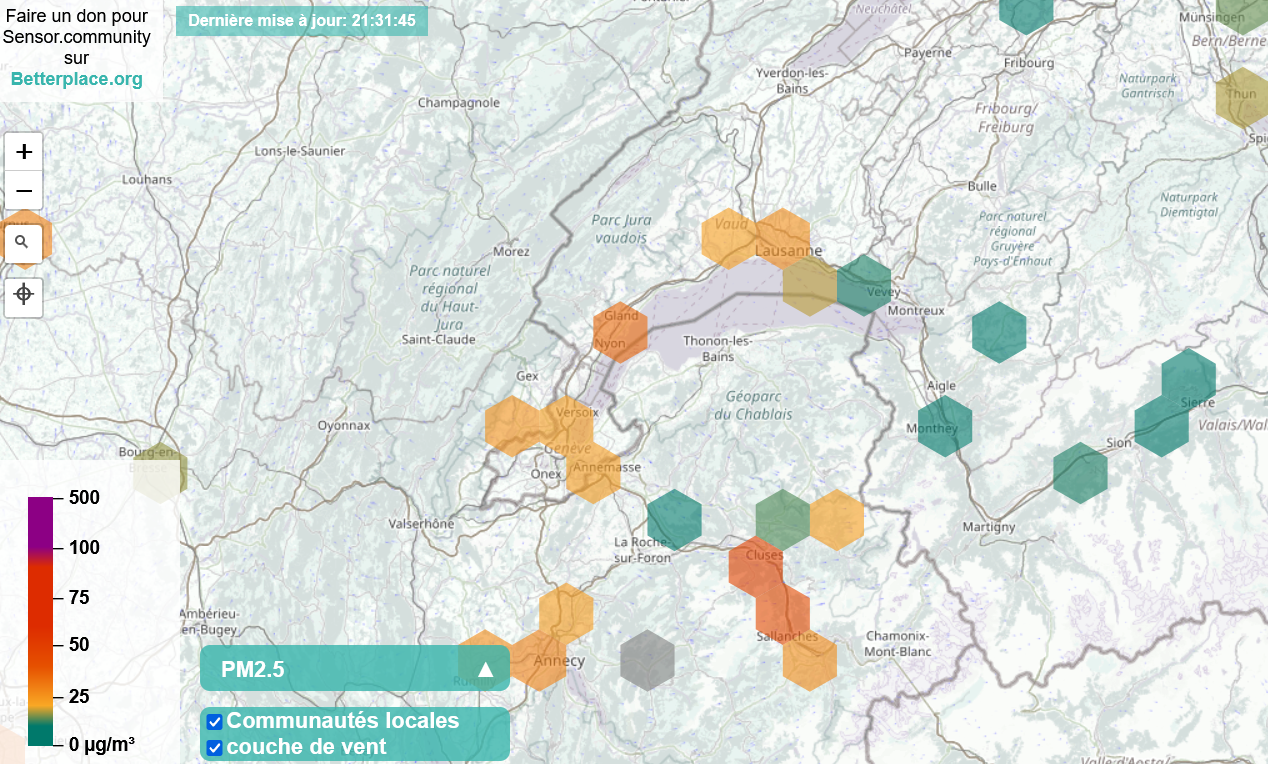

Captographies

Nous sommes impliqués avec l’UNIL, la ville de Lausanne, Unisanté et le Canton de Vaud dans un magnifique projet consistant à construire des capteurs de […]

Lire la suiteCO2

La contagion par aérosols de la Covid-19 dans les espaces fermés mal aérés est attestée par plusieurs études. Une personne infectée risque de contaminer celles […]

Lire la suiteDe fil en aiguille…

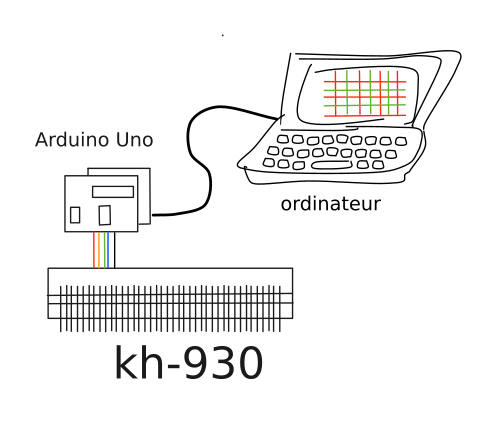

Nous avons commencé un beau projet avec Valentine. Il s’agit de hacker une machine à tricoter électrique de la génération de celles produites dans les […]

Lire la suiteRéactions en chaîne…

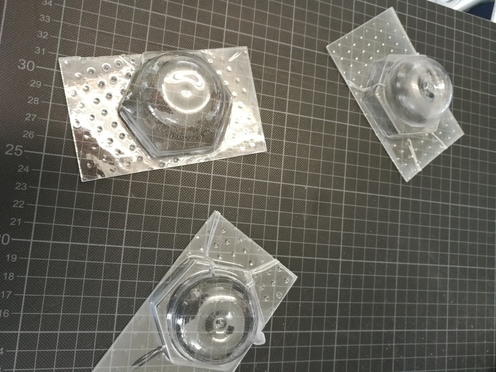

Un projet tout à fait particulier. Gianpaolo de l’association Hackuarium voisine est venu visiter notre FabLab et m’a parlé de l’emballage de l’un des ses […]

Lire la suiteEiffel au FabLab

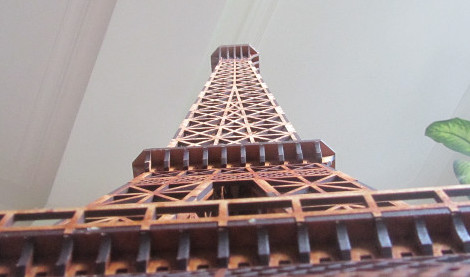

Lorsque j’étais gamin, mon père m’amenait souvent à Paris, et à chaque fois, le jour que j’attendais le plus était celui de la visite de […]

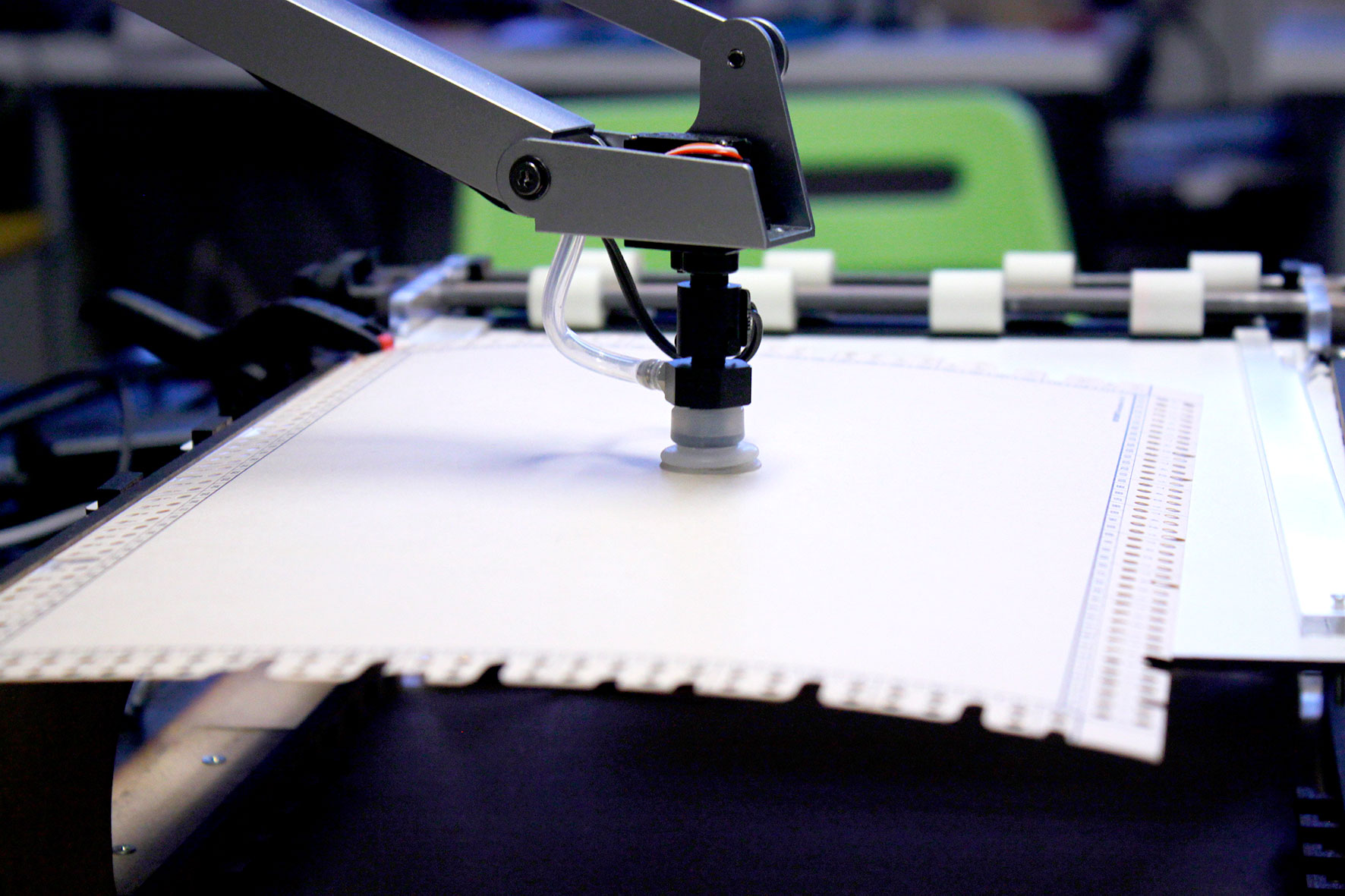

Lire la suitePeekaboo, bras robotisé en action

Nous vous en parlions dans un article précédent, le projet Peekaboo avance à grands pas ! Voici une petite vidéo et quelques photos du bras […]

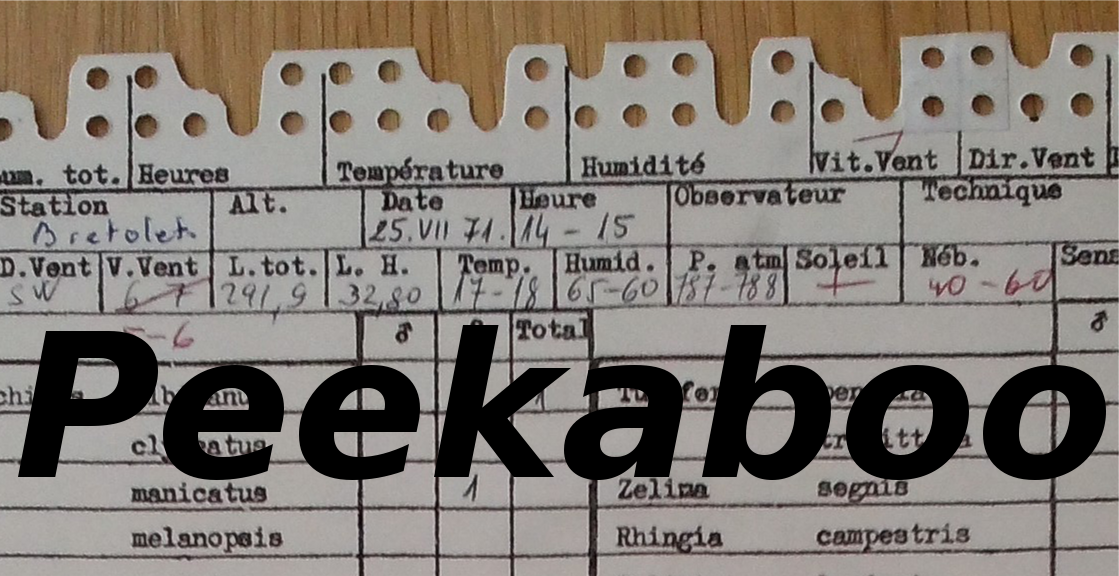

Lire la suitePeekaboo, le projet qui fait mouche !

Récupérer des données scientifiques anciennes inexploitées Des milliers de fiches en carton menacées de destruction au Palais de Rumine contienent des informations que l’un de […]

Lire la suiteDe fil en aiguille…

Nous réalisons de nombreux projets au FabLab, et à chaque fois qu’un nouveau membre arrive, il nous offre avec ses questions tout un monde à […]

Lire la suiteUn peu de lumière sur le FabLab

Invités par #Bepog à faire découvrir un FabLab à des enfants de 9° HamoS de l’école de Nyon (VD) le 12 novembre 2015, nous avons […]

Lire la suite